主切削刃同副切削刃相交會構成刀尖圓角�。如下圖:

車刀尖角半徑直接影響加工外表的光潔度。半徑越大����,外表越光滑�。如下表所示:

但是,假如半徑過大�����,因為刀具和工件觸摸過大,會發(fā)生震顫�����。相反����,假如半徑過小�,刀尖會變弱,會很快磨損。需求常常重新磨鋒利�����。圓角半徑一般為0.3~0.4mm���。

數控車床加工時,需求對圓角半徑進行補償。

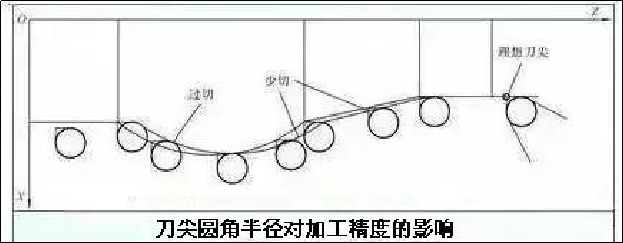

編程時��,通常都將車刀刀尖作為一點來考慮,但實踐上刀尖處存在圓角���。當用按理論刀尖點編出的程序進行端面、外徑��、內徑等與軸線平行或筆直的外表加工時,是不會發(fā)生差錯的�����。但在進行倒角、錐面及圓弧切削時���,則會發(fā)生少切或過切現象�,如圖所示����。

具有刀尖圓弧主動補償功能的數控系統(tǒng)能根據刀尖圓弧半徑計算出補償量����,避免少切或過切現象的發(fā)生����。

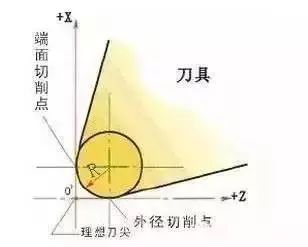

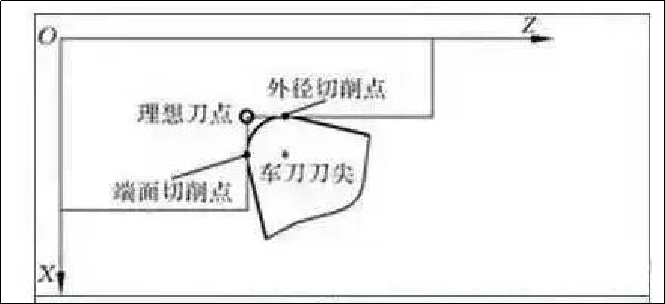

1) 車削端面和內�����、外圓柱面�,下圖所示是一帶圓弧的刀尖及其方位。編程和對刀使用的刀尖點是抱負刀尖點���,因為刀尖圓弧的存在�,實踐切削點是刀尖圓弧和切削外表的相切點����。車端面時,刀尖圓弧的實踐切削點與抱負刀尖點的Z坐標相同�����;車外圓面和內孔時,實踐切削點與抱負刀尖點的X坐標值相同。因而�,車端面和內��、外圓柱面時不需求進行刀尖圓弧半徑補償�。

2) 車削錐面和圓弧面當加工錐面和圓弧面時�����,即加工軌跡與機床軸線不平行時�,實踐切削點與抱負刀尖點之間在X�����、Z坐標方向都存在位置差錯����,刀尖圓弧半徑對加工精度的影響如下圖所示��。假如以抱負刀尖點編程�����,會出現少切或過切現象,造成加工差錯。刀尖圓弧半徑越大�����,加工差錯就越大��。