一����、導(dǎo)言:

數(shù)控磨床兼具機械技術(shù)和信息技術(shù)的優(yōu)勢��,因而非常合適用于加工高精度工件����。在選用數(shù)控磨床進行磨削加工時存在一些常見問題�����,對工件外表的加作業(yè)用產(chǎn)

生了必定的負面影響��。例如�,工件光潔度不足、工件精度存在差錯��、外表**呈現(xiàn)裂紋等���。對此�,制作企業(yè)必須選用合理的應(yīng)對辦法�����,如差錯補償加工��、磨削參數(shù)操控等���,然后有效處理上述磨削加工問題,保障加工工件的質(zhì)量和功能。本文從磨削加工問題下手����,探討了常見問題的應(yīng)對辦法,以供參閱���。

二、數(shù)控磨床在磨削中的常見問題:

2.1工件外表呈現(xiàn)劃痕:

在選用數(shù)控磨床進行磨削加工時���,工件外表或許會呈現(xiàn)劃痕��,構(gòu)成這一狀況的首要原因是磨削所使用的砂輪在高速運轉(zhuǎn)的狀況下與工件外表發(fā)生作用���,導(dǎo)致砂輪上的砂粒掉落��,而掉落后的砂粒因為卡在了磨削面上或混入了磨削液中,導(dǎo)致加工時砂粒與工件外表擠壓呈現(xiàn)劃痕�。呈現(xiàn)這一狀況的首要要素有3個:砂輪�����、磨削液和磨削參數(shù)����。

榜首����,砂輪要素���。因為砂輪具有自銳性,砂粒的掉落是徹底不可防止的��。假如砂輪的硬度較低,那么砂輪外表的砂粒就比較容易從砂輪上掉下來,而砂粒的硬度必定高于工件的硬度��,一旦夾在加工面上�����,就有或許構(gòu)成工件劃傷;**��,磨削液要素。在磨削加工中,磨削液是非常重要的輔助性資料�����,能夠在磨削的進程中迅速而有效地起到潤滑�、清洗等作用。磨削液通常會經(jīng)由噴嘴噴在砂輪和工件之間�����,因而一旦從砂輪中掉落下來的砂?;烊肽ハ饕褐校陀谢蛟S導(dǎo)致工件劃傷����;第三�,磨削參數(shù)要素�����。跟著工件加工要求的不斷提高��,磨削加工的參數(shù)假如調(diào)整不當�����,很有或許構(gòu)成工件外表光潔度受損�。例如�����,添加磨削深度、工件轉(zhuǎn)動速度會使磨削力進步���,然后使工件呈現(xiàn)較為嚴峻的塑性變形,外表光潔度將無法滿意加工要求�����。此外,假如砂輪磨損較為嚴峻�����,而修整不及時的話�����,也會影響工件的外表�。

2.2工件磨削精度差錯:

數(shù)控磨床作為零部件加工的重要設(shè)備��,在工件加工精度要求日益提高的當下�����,要經(jīng)過磨削加工確保工件的精度��,處理差錯問題�。從精度差錯來歷來看����,工件的差錯首要是由幾許差錯(運動差錯)和熱差錯構(gòu)成的。幾許差錯通常是磨削加工進程中���,磨床制作時的運動軌跡差錯,各部件不斷移動和運動�,導(dǎo)致空間位置上不契合基準值,然后發(fā)生差錯。熱差錯則是因為磨床在加工進程中,設(shè)備呈現(xiàn)了熱變形�,導(dǎo)致設(shè)備的位置精度和直線度呈現(xiàn)差錯,最終使實際磨削的作用與預(yù)期存在必定的差異��。相較于其他加工方式,磨削加工存在大量的磨削熱�,因而����,熱差錯的呈現(xiàn)概率很高�����。此外��,還存在外部要素的影響�����,即氣溫要素����。適合的作業(yè)溫度能夠最大極限提高加工精度,溫度過高或過低都會對其發(fā)生影響,導(dǎo)致工件不契合磨削尺寸公役的要求。具體來說,假如溫度過高����,磨削降溫冷卻作用必定遭到影響���,熱變形的概率增大�����;假如溫度過低,磨削熱���、量具會遭到必定影響,還需要將磨削液等資料進行升溫處理�,不只精度禁絕����,還會影響加工功率。

2.3磨削**及裂紋:

在使用數(shù)控磨床磨削工件時����,工件外表發(fā)生**或裂紋是較為常見的現(xiàn)象�,但外表**的工件在強度�、硬度等功能上會有所下降��,然后影響工件的使用壽命�����。磨削**的原理是磨削區(qū)域會發(fā)生瞬時的高溫�����,一旦高溫到達相變溫度的規(guī)模����,就會導(dǎo)致工件外表呈現(xiàn)改變,下降金屬的強度和硬度��。同時�,數(shù)控磨床會選用冷卻液進行散熱,這或許會構(gòu)成工件外表殘留的奧氏體構(gòu)成二次淬火馬氏體�,這一部分在表層和里層拉應(yīng)力的作用下,無法負荷����,然后發(fā)生裂紋��。

導(dǎo)致磨削**呈現(xiàn)的影響要素大致能夠分為兩類,即資料要素和工藝操作要素。資料要素的中心在于殘留的奧氏體,奧氏體是馬氏體構(gòu)成的關(guān)鍵����,當工件殘余奧氏體遭到磨削加工時發(fā)生的熱能和壓力時�,或許會發(fā)生轉(zhuǎn)變��,然后構(gòu)成裂紋�。而奧氏體的呈現(xiàn)又與滲層碳濃度有關(guān)����,碳濃度過高的狀況下���,磨削的瞬時高溫會導(dǎo)致外表呈現(xiàn)回火現(xiàn)象����,然后發(fā)生殘留奧氏體�����。因而需要對這兩個要素進行合理操控,碳濃度盡量堅持在 0.75%~0.95% 之間����,殘留奧氏體則防止超越 30%。工藝操作要素則較為雜亂,包括磨削參數(shù)問題����、砂輪問題、冷卻辦法等�����。在磨削參數(shù)上,磨削余量��、磨削用量、工件轉(zhuǎn)速、砂輪參數(shù)和空隙等均有或許會導(dǎo)致**現(xiàn)象的呈現(xiàn) �。在砂輪方面���,砂輪發(fā)熱強�����、散熱不當和排屑不充分是構(gòu)成**問題的首要影響要素,因而要注意砂輪原料����、粒度、硬度����、直徑的挑選,必要時還需要對砂輪進行特別處理��,以提高散熱功能和排屑能力����。在冷卻辦法上�,磨削液和冷卻液是引發(fā)工件**的關(guān)鍵要素。

三����、數(shù)控磨床在磨削中常見問題的處理辦法:

3.1合理調(diào)整磨削工藝�,削減工件外表劃痕:

為削減工件外表劃痕�,提高外表的光潔度�����,需要從砂輪����、磨削液和磨削參數(shù) 3 個方面下手進行操控��。在砂輪挑選上,要根據(jù)加工工件資料的不同合理挑選所需砂輪,充分考慮磨料硬度和耐性特征,以提高工件外表的光潔度�。通常硬度越高�,砂粒掉落的難度就越大��;越軟則越容易掉落�。在磨削硬度較高的資料時�,能夠挑選硬度低一些的砂輪����,讓磨料在磨削中掉落�����,露出新的磨料堅持砂輪的尖利度���。在磨削液上���,為了防止磨料混入磨削液中,應(yīng)合理調(diào)整磨削液噴嘴的位置�����、流量和噴發(fā)壓力,讓砂輪和工件中的磨削液始終堅持純潔。在磨削參數(shù)上,一方面��,要合理設(shè)置工藝參數(shù)�����,即磨削用量,確保加工進程中工件的塑性變形問題處在合理規(guī)模內(nèi);另一方面��,則要做好砂輪修整作業(yè),將變鈍的砂輪修整尖利,提高磨削功率和外表光潔度��。在進行修整時,還需要操控修整量和修整速度���,選用少量屢次、快速修整的方式確保砂輪的作業(yè)狀態(tài)。工件加工分為粗磨和精磨,在精磨之前應(yīng)當進行砂輪修整��,然后削減工件劃痕確保外表光潔��。

3.2展開精細運動操控�����,提高砂輪磨削精度:

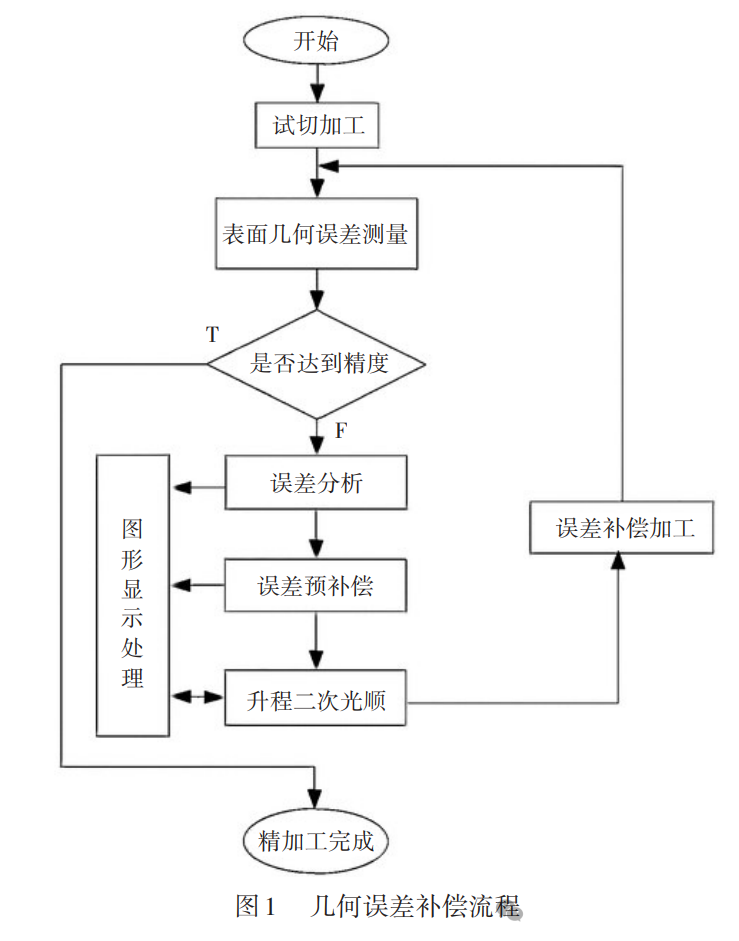

為提高工件磨削加工的精度���,要做好幾許差錯和熱差錯的操控作業(yè)�。榜首���,幾許差錯操控�。一方面���,為了確保磨床運動軌跡的精細性�,下降運動所發(fā)生的空間差錯���,能夠選用操控指令算法,完成對運轉(zhuǎn)環(huán)節(jié)的束縛����。在磨削進程中,砂輪等結(jié)構(gòu)的運轉(zhuǎn)軌跡應(yīng)與理論規(guī)劃的位置����、軌跡相同�����,這是展開精細運動操控的大前提���,以此為基礎(chǔ)構(gòu)建相對運動束縛方程���,然后核算出相應(yīng)的數(shù)控驅(qū)動指令值��,對磨床作業(yè)進程進行操控和束縛。另一方面���,則能夠經(jīng)過差錯預(yù)補償對幾許差錯進行丈量�����,并結(jié)合補償值對工件進行差錯補償加工(見圖1)。

**�����,熱差錯操控���。一般熱差錯的操控辦法有3種:一是熱補償���,即經(jīng)過傳感設(shè)備對磨床進行溫度監(jiān)控��,并結(jié)合實時溫度值進行熱差錯補償核算���,然后加以批改,以到達補償作用�����;二是改進磨床結(jié)構(gòu),挑選剛性和強度較高的資料對關(guān)鍵部位的結(jié)構(gòu)進行改進���,然后削減加工進程中的熱變形問題,下降差錯;或選用熱應(yīng)力消除設(shè)備��,下降熱變形對作業(yè)進程的影響;三是選用主軸冷卻辦法���,包括裝設(shè)冷卻設(shè)備��、替換低熱脹大的資料等����,消除掉主軸中的剩余熱量�����,削減主軸的熱變形現(xiàn)象���。第三���,在作業(yè)溫度操控上,應(yīng)借助通風系統(tǒng)將環(huán)境溫度操控在 20℃~25℃左右����,這樣能夠最大極限下降氣溫對磨削精度差錯的影響�����。

3.3合理操控**要素,優(yōu)化磨削工藝操作:

工件**的影響要素較多����,在展開磨削工藝操作時�����,能夠從以下 3 個方面下手:合理操控磨削參數(shù)、挑選合適砂輪和優(yōu)化冷卻辦法����。

榜首��,磨削參數(shù)操控的中心原則在于適量性����,即合理挑選磨削所需參數(shù)�,并進行必要調(diào)整��。當磨削用量設(shè)置較少時假如呈現(xiàn)**現(xiàn)象�����,應(yīng)加大縱向進給速度;相反,假如用量大時呈現(xiàn)了工件**�����,則需要削減進給�,添加磨削頻次。要合理評估工件轉(zhuǎn)速,使其堅持適當轉(zhuǎn)速���。要操控砂輪的平衡性����,處理主軸振擺過大、松緊空隙過大等問題�����。

**�,砂輪挑選的關(guān)鍵在于削減發(fā)熱�����、進步散熱和充分排屑。以此為標準,在砂輪磨料上��,應(yīng)與待加工工件相匹配;砂輪粒度上,應(yīng)在契合加工要求的前提下挑選粗號�����;在砂輪硬度上����,盡量挑選軟一些的砂輪;在砂輪組織結(jié)構(gòu)上����,應(yīng)挑選疏松��、排屑好的�����;在砂輪直徑上���,應(yīng)挑選直徑較小的砂輪�����,削減磨削面積。此外��,還能夠?qū)ι拜嗊M行適當?shù)募庸ぬ幚恚?����,在使用面上開槽����,以進步散熱和排屑作用��。砂輪應(yīng)及時修整,包括處理鈍化問題��、平衡問題等�����。

第三��,在磨削液的挑選上����,宜為油性產(chǎn)品�����,選用濕磨

法進行磨削�����,確保磨削液供給充分���、壓力大,然后促進降溫和排屑���。在冷卻液的挑選上�����,挑選有適當黏性的純潔冷卻液�,堅持較低的溫度以到達冷卻作用。

四���、結(jié)束語:

綜上所述�����,跟著社會經(jīng)濟的開展�����,制作業(yè)工件加工的質(zhì)量和精度要求越來越高。在進行工件加工時��,使用數(shù)控磨床進行磨削加工是工件外表處理的常用手法�。在進行工件磨削時,經(jīng)常會呈現(xiàn)外表有劃痕���、精度差錯和外表**問題��,相關(guān)人員要做好上述問題的深入分析��,評估構(gòu)成問題的種種原因,并采納針對性辦法進行處理����,以確保工件加工質(zhì)量契合要求。